El PVC en arquitectura

Membranas textiles con recubrimiento de PVC.

Características técnicas

Las membranas de PVC se componen de un tejido base, protegido y estabilizado por un recubrimiento en ambas caras. El tejido base está formado por los hilos de trama a lo ancho y por los de urdimbre a lo largo.

TRANSPARENCIA Y PERMEABILIDAD A LA LUZ

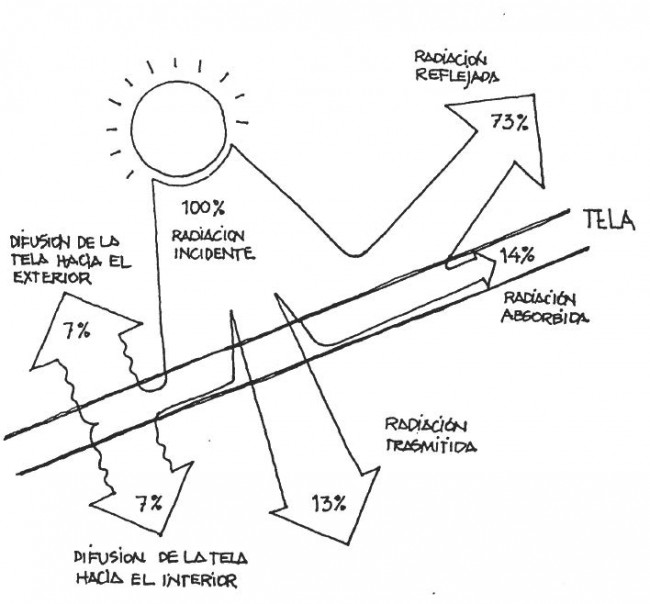

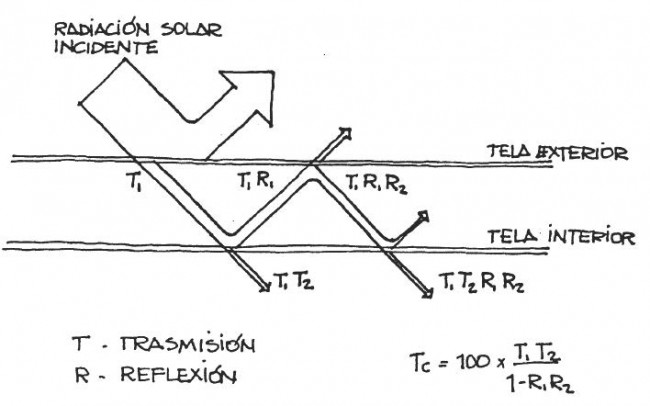

Es, quizá, la característica física de las telas que resulta más aprovechable para lograr un ambiente interior atractivo, además de la propia cubierta como protección de la lluvia y del sol. El concepto de luz natural es un concepto ampliamente utilizado en arquitectura, sobre todo desde el punto de vista de ahorro energético. En efecto, la transparencia propia del textil le confiere un carácter de foco de luz difusa, suficientemente alta como para lograr unos niveles de luminosidad interior muy agradables y adecuados para todo tipo de actividades, y suficientemente matizada con respecto al soleamiento directo, como para no necesitar ningún tipo de protección adicional. Como término medio, de la radiación total incidente, un ±70 %, es reflejada directamente mientras que un ±15 % pasa al interior, y otro ±15 % es absorbida por el textil, que actúa como nuevo foco difusor de energía, reflejando la mitad hacia el exterior e introduciendo la otra mitad hacia el ambiente interior en forma de energía calorífica. En definitiva, resulta un coeficiente de transparencia muy próximo al ±15 % con carácter general. Si consideramos, por ejemplo, un cielo tipo CIE con 5.000 lux en el exterior, obtendríamos una luminosidad interior de 750 lux, que es muy adecuada, incluso para actividades de precisión.

Pero, además, el foco de iluminación sería toda la superficie de la tela, lo que resulta sumamente agradable ya que supone un tipo de fuente luminosa muy homogénea, sin contrastes excesivos ni deslumbramientos, y con una gran uniformidad de iluminación al llegar la luz desde todas las direcciones.

Los tejidos más comunes en el mercado presentan una gama de transparencias que suele variar entre el 5 % (para telas muy opacas poca necesidad de iluminación) y el 30 % (telas muy transparentes mayor necesidad de iluminación) dependiendo de la longitud de onda, lo que permite adaptarnos a diversas situaciones exteriores así como a diferentes necesidades ambientales interiores. Cuando sea necesaria oscuridad total, se pueden utilizar telas opacas, con un coeficiente de transparencia de 0 %.

No obstante, cabe recordar que el nivel de iluminación depende de factores como el ángulo solar durante las estaciones del año, el reflejo de los edificios circundantes y también del acabado interior.

En definitiva, resulta un coeficiente de transparencia muy próximo al ±15 % con carácter general. Si consideramos, por ejemplo, un cielo tipo CIE con 5.000 lux en el exterior, obtendríamos una luminosidad interior de 750 lux, que es muy adecuada, incluso para actividades de precisión.

Pero, además, el foco de iluminación sería toda la superficie de la tela, lo que resulta sumamente agradable ya que supone un tipo de fuente luminosa muy homogénea, sin contrastes excesivos ni deslumbramientos, y con una gran uniformidad de iluminación al llegar la luz desde todas las direcciones.

Los tejidos más comunes en el mercado presentan una gama de transparencias que suele variar entre el 5 % (para telas muy opacas poca necesidad de iluminación) y el 30 % (telas muy transparentes mayor necesidad de iluminación) dependiendo de la longitud de onda, lo que permite adaptarnos a diversas situaciones exteriores así como a diferentes necesidades ambientales interiores. Cuando sea necesaria oscuridad total, se pueden utilizar telas opacas, con un coeficiente de transparencia de 0 %.

No obstante, cabe recordar que el nivel de iluminación depende de factores como el ángulo solar durante las estaciones del año, el reflejo de los edificios circundantes y también del acabado interior.

RESISTENCIA A LA TRACCIÓN

Una membrana textil debe estar sometida permanentemente a una tensión a tracción en dos direcciones. Ésta es la característica más importante que debemos tener en cuenta.

Una membrana textil debe estar sometida permanentemente a una tensión a tracción en dos direcciones. Ésta es la característica más importante que debemos tener en cuenta.

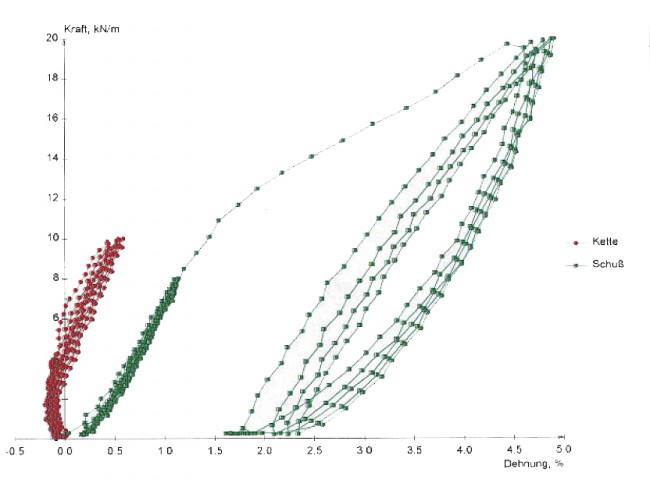

Para comprobar el comportamiento del textil en su conjunto, se ensayan probetas de tela de 50 mm de ancho y 300 mm de longitud. Los textiles del mercado actual varían desde resistencias de 200 daN/5 cm, para espesores de 0,52 mm y pesos de 540 g/m2, hasta los 2.000 daN/5 cm, para espesores de 3,5 mm y pesos de 3.200 g/m2, pudiendo considerarse un textil intermedio el que tiene una resistencia de 400 daN/5 cm, un espesor de 0,9 mm y un peso de 1.000 g/m2

Sirva como ejemplo este último tejido. Si convertimos su resistencia a la rotura en Kgr/m lineal, estamos hablando de una carga límite de 8.000 Kgr/m. lineal. Si colgamos un turismo de un metro lineal de este tejido, aguantará sin romperse.

Típico test proporcionado por la fábrica Ferrari para un tejido tipo 1002 de 1050gr/m2

RESISTENCIA AL FUEGO

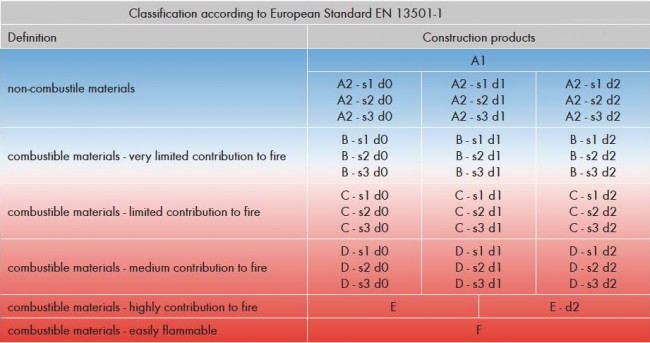

Pero hay otros agentes que pueden condicionar la durabilidad de las telas y que dependen de su uso. El más importante, y a la vez más analizado, es el fuego. Según la normativa actual, el PVC esta clasificado como B-s2,d0 y en algunos casos C-s2,d0 según EN13501-1.

Como sabemos, el PVC se derrite sin goteo (d0). Por tanto, cuando las llamas llegan al material, o la temperatura interna supera los 100ºC, las membranas de PVC ayudan a una rápida evacuación del humo, reduciendo los posibles daños. Ralentiza el efecto de combustión y mejora la seguridad de las personas afectadas. No hay riesgo de que aparezcan gotas ardientes ni que se difunda el fuego por la superficie de la membrana.

Clasificación al fuego según EN 13501-1.

DURABILIDAD

El tiempo es uno de los agentes más agresivos para cualquier material de construcción, sobre todo si se usa en cerramientos exteriores; tiempo que debe considerarse siempre en relación con los agentes climáticos, temperatura, humedad y radiación solar, fundamentalmente.

Laboratorio de exposición solar Q-lab. (Everglades, Florida).

La mayoría de los fabricantes garantizan una vida útil de la tela de 20 años, siempre que esté sometida a las condiciones físicas previstas, aunque podemos considerar que la resistencia a tracción tiende a disminuir aproximadamente entre un 10 % y un 15% en los 10 primeros años para después mantenerse casi constante.

AISALMIENTO TÉRMICO Y ACÚSTICO

No cabe duda que el textil como material de construcción de un cerramiento no puede presentar grandes coeficientes de aislamiento debido a su poco peso y espesor, por lo que las condiciones térmicas y acústicas de un espacio cerrado habrá que obtenerlas por vía del diseño.

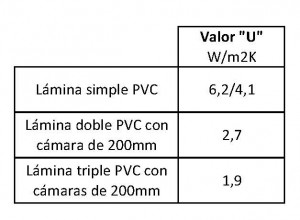

El coeficiente de transmisión térmica “U” de una membrana textil puede variar entre 6,2 y 4,1 W/m2K (DIN 52611) para un textil simple. Una capa individual de la membrana de un peso de 1.050 g/m2 tiene un valor “U” de aprox. 5,7 W/m2K (DIN 52611), por lo tanto muy parecido al de un cristal.

El coeficiente de transmisión térmica “U” de una membrana textil puede variar entre 6,2 y 4,1 W/m2K (DIN 52611) para un textil simple. Una capa individual de la membrana de un peso de 1.050 g/m2 tiene un valor “U” de aprox. 5,7 W/m2K (DIN 52611), por lo tanto muy parecido al de un cristal.

Sin embargo, si colocamos dos textiles paralelos podemos aprovechar el efecto invernadero que se forma entre ellos, manteniendo como mínimo un espacio de 200 mm y de esta manera disminuir considerablemente el coeficiente de transmisión a valores del orden de 2,7 W/m2K.

Si seguimos añadiendo láminas de textil, 3 láminas por ejemplo, podremos disminuir todavía más el coeficiente de transmisión térmica. Únicamente habrá que considerar la relación precio-aislamiento.

En cuanto al aislamiento acústico, en este tipo de cubiertas el aspecto más importante no es el aislamiento del ruido exterior, sino el acondicionamiento interior.Es decir, la disminución de las reflexiones interiores. La absorción de reflexiones deberá basarse en la adición de algún tipo de rugosidad o de material absorbente.

Con referencia a materiales absorbentes, la mayoría de los fabricantes producen tipos de tejido especiales con un alto poder de absorción adecuados para uso en ambientes interiores gracias a su estructura y porosidad. Pueden llegar a alcanzar un coeficiente de reducción de sonido del 0,65 en cubiertas integrales.

SOSTENIBILIDAD, ECOLOGÍA Y EL MEDIO AMBIENTE

Las propiedades relacionadas con la sostenibilidad, la ecología y el medio ambiente de un material, se contabilizan a partir del ciclo de vida. Es decir, desde el origen de las materias primas utilizadas, el proceso de transporte de las mismas, la fabricación, el transporte a su lugar de utilización y finalmente del transporte al vertedero, planta de reciclaje o reutilización. El PVC no tiene muchos amigos en este proceso.

Las propiedades relacionadas con la sostenibilidad, la ecología y el medio ambiente de un material, se contabilizan a partir del ciclo de vida. Es decir, desde el origen de las materias primas utilizadas, el proceso de transporte de las mismas, la fabricación, el transporte a su lugar de utilización y finalmente del transporte al vertedero, planta de reciclaje o reutilización. El PVC no tiene muchos amigos en este proceso.

Durante mucho tiempo el reciclaje de este material parecía tratarse de una tarea imposible. Dicha tarea suponía un proceso complejo y no existía la posibilidad de llevarlo a cabo. Es por ello que la mayor parte de las membranas usadas acababan en el vertedero.

Desde hace tiempo existe una controversia relacionada con el PVC y principalmente en sus usos en la construcción.

De hecho, al celebrarse Olimpiadas, Campeonatos del Mundo o Expos, inicialmente se plantean entornos libres de PVC, pero en la práctica se acaba usando dicho material, bien por la falta de alternativas o bien por motivos económicos.

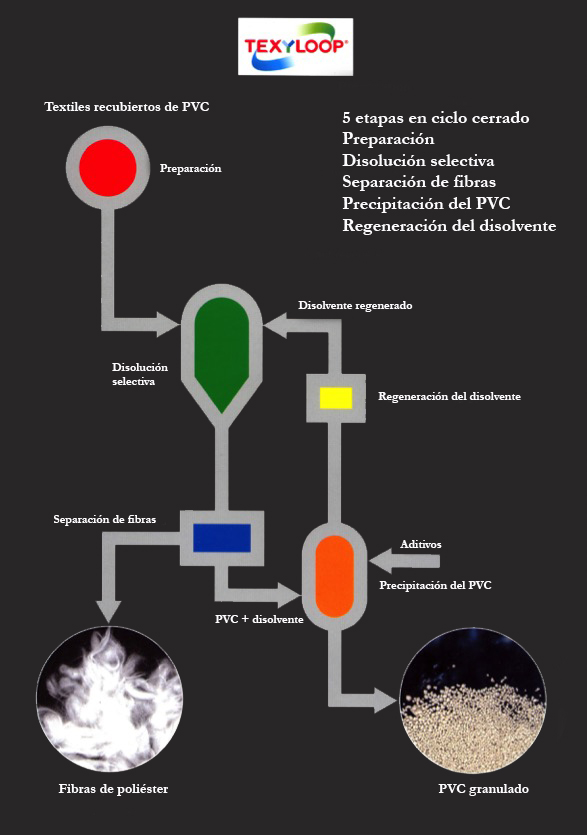

En estos últimos años, sin embargo, esta situación ha cambiado radicalmente gracias a sistemas de reciclaje como por ejemplo, Texyloop (http://www.texyloop.com), del fabricante de tejidos Ferrari, o también el proceso Eco-Care basado en el sistema EPCoat, del también fabricante de tejidos Mehler Texnologies. Mediante estos procesos los usuarios de arquitectura textil no tienen porque enviar sus membranas usadas al vertedero.

En estos últimos años, sin embargo, esta situación ha cambiado radicalmente gracias a sistemas de reciclaje como por ejemplo, Texyloop (http://www.texyloop.com), del fabricante de tejidos Ferrari, o también el proceso Eco-Care basado en el sistema EPCoat, del también fabricante de tejidos Mehler Texnologies. Mediante estos procesos los usuarios de arquitectura textil no tienen porque enviar sus membranas usadas al vertedero.

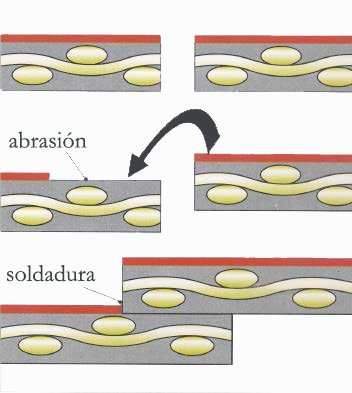

Los procesos Texyloop o Eco-Care consisten, de un modo general, en triturar las membranas obsoletas, separando mediante disolventes el tejido (poliéster) del recubrimiento (PVC) y recuperando dichos disolventes, para crear de esta forma un ciclo cerrado no contaminante que produce fibras y partículas.

El posterior uso de este material reciclado puede ser de nuevo una membrana, para fabricar productos de baja calidad (es decir, como protectores de suelo o como cubiertas temporales para arquitectura textil), o bien la creación de objetos sólidos (PVC) utilizados para dar mayor resistencia a otros materiales a modo de armaduras (fibras).

DISEÑO

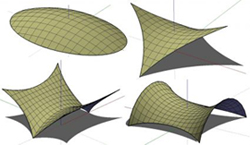

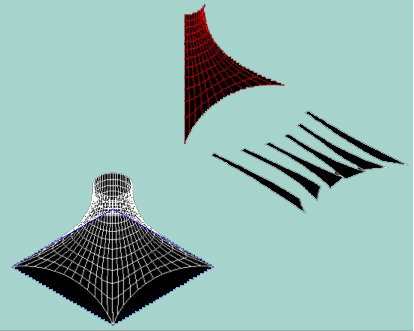

La forma de la membrana tiende a la llamada “superficie mínima tensional”, modificada por las condiciones de contorno debidas a la instalación de elementos portantes adicionales. Estos últimos pueden ser; lineales como cables, planos como bastidores portantes o estar soportados en ciertos puntos, como es el caso de mástiles.

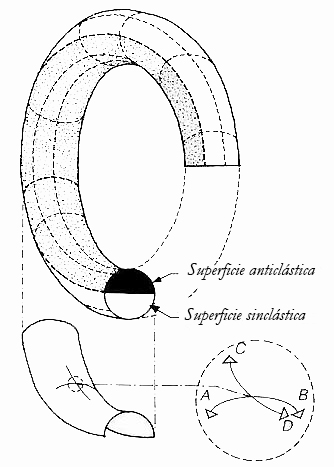

Así se podrán crear superficies “anticlásticas”. Para introducir una estabilidad definitiva, deberemos salirnos del plano y conseguir que el textil quede de tal modo que en cualquier punto del mismo existan dos curvaturas de sentidos opuestos, producidas por tensiones cruzadas y en sentido perpendicular. Este será el único modo de conseguir una estabilidad total de la superficie.

O superficies “sinclásticas”, sirviéndonos de la presión interna neumática, como un globo. Para generar esta presión se suele utilizar aire, aunque también se pueden utilizar gases, agua u otros líquidos, así como material granular.  La estructura, el dimensionado de los contornos, los elementos estructurales y los anclajes y sus cimentaciones dependerán de los requerimientos de las tensiones en la superficie de la membrana.

La estructura, el dimensionado de los contornos, los elementos estructurales y los anclajes y sus cimentaciones dependerán de los requerimientos de las tensiones en la superficie de la membrana.

El análisis estructural debe estar integrado en el diseño arquitectónico. Este análisis tiene que tener en cuenta las deformaciones.

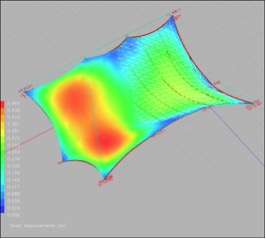

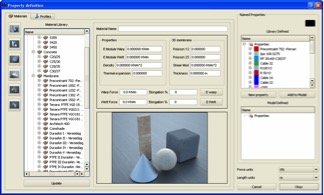

Una vez obtenida una configuración estable, la estructura se analizará bajo las condiciones de carga, usando programas específicos que funcionan en base a elementos finitos.

Las estructuras de las membranas permanentes se diseñan para resistir las mismas cargas que los edificios convencionales. Las cargas dinámicas impuestas, se extraen generalmente de los códigos de construcción locales o de pruebas en túneles de viento.

El material se somete a ensayos biaxiales para medir la deformación en ambos sentidos (trama y urdimbre) bajo las condiciones de cargas impuestas en el modelo informático. Si debido a estas tensiones se produce la compresión de cualquier sección de la membrana, la superficie se arruga y, en el peor de los casos, se produce una deformación que puede provocar el colapso de toda la estructura.

Los valores obtenidos se usan como “valores de compensación” en el software de diseño del patronaje. El tejido se fabricará en un tamaño menor para llegar a las dimensiones previstas en la instalación bajo la tensión calculada.

Una vez finalizado este análisis, se definirán los detalles de fijación de esquinas, placas de anclaje y contornos perimetrales de la conexión de la membrana a la estructura portante.

Los contornos perimetrales (relingas y puños) se deberán diseñar no sólo en función de las posibilidades comerciales y del tipo de tela elegido, sino también del estado tensional previsto.

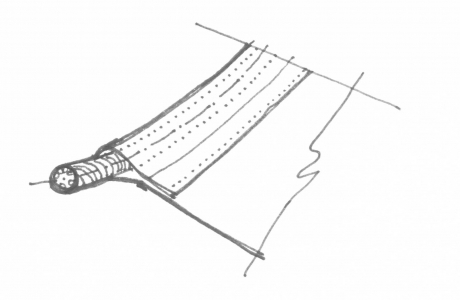

Deberemos definir las relingas (bordes que consisten en una bolsa en el perímetro de la membrana para alojar cables); así como los tipos de puños, con refuerzo o sin él, y si éste puede ser con la propia tela, con la relinga o con piezas metálicas.

Los bordes de la membrana también pueden fijarse de forma lineal. Para ello se utilizan los keder, remates de contorno que se preparan sellando un macarrón de PVC en un bolsillo pequeño. Se pueden colocar a modo de sandwich con placas de sujección de aluminio, o introducirlos en un perfil del mismo material citado anteriormente y provisto de un canal para el caso.

TÉCNICAS DE CONFECCIÓN

La confección de las membranas es una actividad altamente especializada que requiere personal experimentado. El proceso de confección se puede dividir en cuatro fases:- Suministro y control de calidad del tejido.

- Corte.

- Soldadura

- Embalaje.

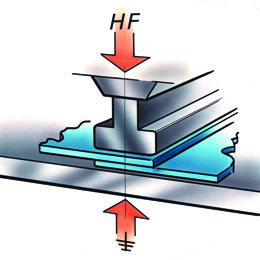

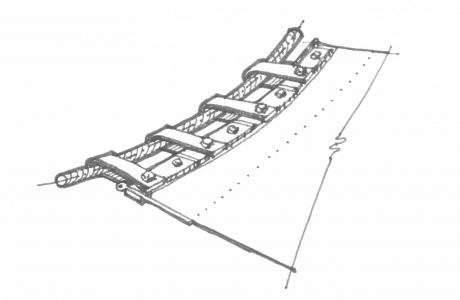

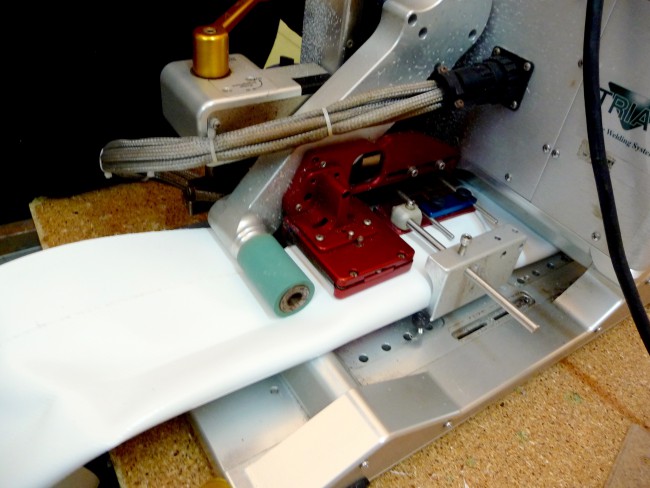

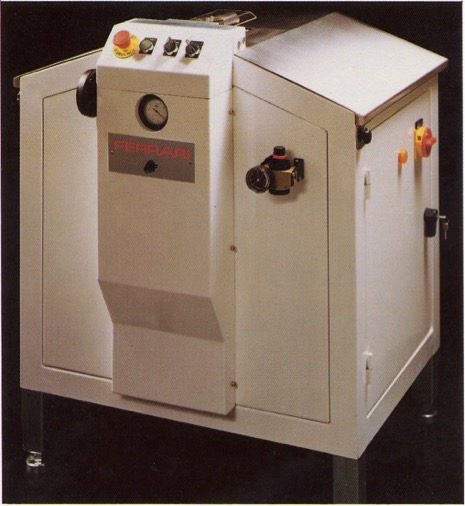

La presión se suele conseguir mediante unos rodillos que avanzan sobre la unión a velocidades entre 3 y 5 m/min., lo que permite una ejecución muy rápida, o bien por la presión que ejercen entre sí los electrodos de las máquinas de alta frecuencia. En cualquier caso, es fundamental que la capa de protección de material termoplástico esté repartida en partes iguales a ambos lados de la tela y que el calentamiento no afecte al tejido.

La presión se suele conseguir mediante unos rodillos que avanzan sobre la unión a velocidades entre 3 y 5 m/min., lo que permite una ejecución muy rápida, o bien por la presión que ejercen entre sí los electrodos de las máquinas de alta frecuencia. En cualquier caso, es fundamental que la capa de protección de material termoplástico esté repartida en partes iguales a ambos lados de la tela y que el calentamiento no afecte al tejido.

Lastra&Zorrilla y el ETFE

Empresa dedicada exclusivamente a la disciplina de Arquitectura Textil ha sido la pionera en España en la confección de ETFE.

A partir de la adjudicación de los Difusores Circulares y Ovales de la nueva Terminal del Aeropuerto de Barajas en Madrid, en el 2002, se adquirió una maquinaria específica para soldadura de ETFE y se adaptaron los talleres para la confección de este delicado material.